3D-Drucker: Ideal für Prototypen, aber nicht für Serien

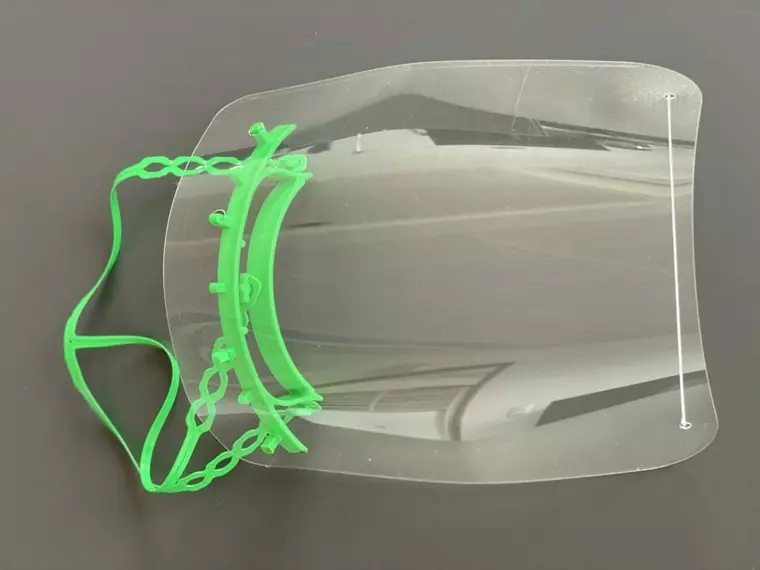

Seit Abschluss der Prototypenphase mit 3D-Druckern stellt das IKV täglich 2.000 Corona-Schutzschilde mittels Spritzguss und Extrusion her.

Für Univ.-Prof. Dr.-Ing. Christian Hopmann, Leiter des Instituts für Kunststoffverarbeitung der RWTH Aachen IKV, zeigen viele Ansätze zur Herstellung von Corona-Schutzausrüstung sehr deutlich, was 3D-Drucker heute leisten können - sehr schnell Prototypen und Kleinserien herstellen - und was nicht - eine echte Serienfertigung.

Seit dem Ausbruch des Coronavirus Covid-19 sind Schutzmasken und Schutzschilde Mangelware. Um die Mitarbeiter und Mitarbeiterinnen von Krankenhäusern, Pflegeeinrichtungen und Arztpraxen mit den dringend benötigten Schutzeinrichtungen versorgen zu können, sind zahlreiche Universitäten, Hochschulen und Institute in die Bresche gesprungen und produzieren die entsprechenden Kunststoffteile mit ihren 3D-Druckern.

3D-Drucker sind für große Serien nicht die richtige Lösung

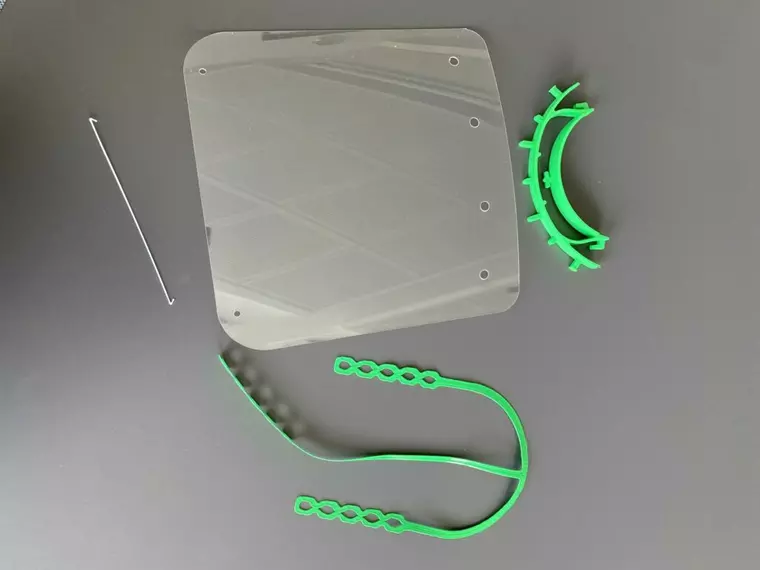

Die Kunststoffprofis vom Institut für Kunststoffverarbeitung der RWTH Aachen haben sich aus gutem Grund für einen anderen Weg entschieden. So hat zwar auch das IKV Bauteile für Schutzschilde 3D-gedruckt, allerdings nur in der Anfangsphase. Prof. Hopmann: „Der 3D-Druck ist ein hervorragendes Verfahren, um Prototypen oder Design-Varianten für klinische Tests herzustellen, aber er ist einfach nicht die richtige Lösung für die Produktion großer Stückzahlen mit gleichbleibend hoher Qualität.“

Spritzguss für große Stückzahlen mit gleichbleibend hoher Qualität

Im Gegensatz zu vielen anderen Universitäten und Hochschulen, die ihre 3D-Drucker zur Herstellung von Schutzeinrichtungen nutzen, verfügt das IKV über einen umfangreichen Kunststoffmaschinenpark, darunter auch verschiedene Spritzgieß- und Extrusionsmaschinen, die sich perfekt für die Herstellung großer Serien eignen, und – ein weiterer wichtiger Faktor – über zahlreiche Wissenschaftler, die mit diesen Maschinen umgehen können.

Am IKV wurde deshalb nach den klinischen Tests der Schutzschilde mit 3D-gedruckten Bauteilen das am besten beurteilte Design einen Tag lang umfangreichen Simulationen unterzogen, um Festigkeit und Herstellbarkeit zu klären. Anschließend baute das IKV-Team in nur drei Tagen das entsprechende Spritzgusswerkzeug auf.

Parallel wurde eine Extrusionsmaschine für die Folienproduktion umgerüstet, da auch die Folien für die Schutzschilde am Markt nicht mehr zu bekommen waren. Sogar das Gummiband zur Befestigung der Schutzschilde produzierte das IKV selbst – auch dies anfangs aus TPE im 3D-Druck und nach Ermittlung der besten Lösung auch hier inzwischen mit einem selbst gebauten Spritzgießwerkzeug.

Effekt: Inzwischen kann das IKV im Zwei-Schicht-Betrieb täglich rund 2.000 hochwertige Schutzschilde herstellen und damit die Krankenhäuser in der näheren und weiteren Umgebung versorgen.

gk

Passend zu diesem Artikel