3D-Druck soll Strukturelemente im Weltraum produzieren

Studenten entwickeln mit wartungsfreien und leichten Lineareinheiten von Igus einen 3D-Drucker für die Produktion von Strukturelementen im Weltraum.

Während Strukturelemente für den Weltraum heute oft überdimensioniert werden müssen, damit sie den hohen Belastungen beim Start standhalten, könnten sie bei der Herstellung mit 3D-Druckern im Weltraum belastungsoptimiert hergestellt werden und damit wesentlich leichter sein.

Strukturelemente müssen heute oft überdimensioniert werden

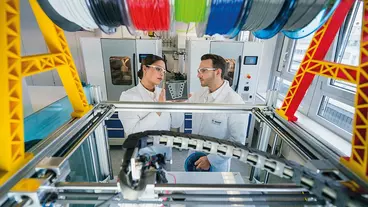

Das Münchener Studententeam Aimis-Fyt arbeitet aktuell an einem 3D-Druckverfahren, mit dem sich in Zukunft solche Strukturteile direkt im Weltraum herstellen lassen. Für experimentelle Tests in der Schwerelosigkeit bauten die Studenten einen 3D-Drucker. Dabei setzten sie in der Antriebstechnik – unterstützt durch Igus – auf die wartungsfreien und leichten Drylin SAW-Linearachsen.

Auslöser für die Entwicklung ist der derzeit noch recht ineffiziente und teure Prozess, mit dem die Geräte in den Weltraum transportiert werden. Denn die Strukturteile sind in erster Linie dafür ausgelegt, den hohen Belastungen während der Startphase eines Raumfahrzeugs standzuhalten. Für die spätere Betriebsdauer sind diese Strukturen jedoch überdimensioniert. Aufgrund der hohen Kosten und des begrenzten Platzes auf einer Trägerrakete sind alternative Lösungen gefragt.

3D-Druckverfahren für die kostengünstige Fertigung im Weltraum

Das Münchener Studententeam Aimis-Fyt nahm sich der Problematik an und arbeitet im Rahmen ihres Studienganges der Luft- und Raumfahrtechnik an einem 3D-Druckverfahren für die kostengünstige Fertigung im Weltraum. Dazu setzen die Studenten auf photoreaktives Harz und UV-Licht zur Aushärtung.

Für experimentelle Tests des Verfahrens in der Schwerelosigkeit musste ein 3D-Drucker konstruiert und gebaut werden. Auf der Suche nach der passenden Antriebstechnik wandten sich die Ingenieure an den Motion Plastics Spezialisten Igus und wurden mit den Drylin SAW-Linearachsen fündig.

Wartungsfreie Gleitelemente aus Hochleistungskunstoff.

Die Linearmodule kommen in den zwei z-Achsen sowie in der x-Achse des Druckers zum Einsatz und bilden damit die zentrale Antriebseinheit. Die Linearachsen überzeugen vor allem durch ihr geringes Gewicht, denn sie bestehen uns Aluminium und wartungsfreien Gleitelementen aus Hochleistungskunstoff.

Zu Reduzierung des Spiels der schmiermittelfreien und schmutzunempfindlichen Polymer-Lineargleiter griffen die angehenden Ingenieure auf einstellbare Lager zurück. Damit der Druckfaden auch rotiert werden kann, wurde eine kompakte Robolink D-Drehachse mit Schneckengetriebe in den Drucker eingebaut.

Erfolgreiche Testreihe unter realen Bedingungen

Um den Drucker und das Verfahren zu testen, bewarb sich das Team für das Fly Your Thesis-Programm der Europäischen Weltraumagentur (ESA) und erhielt die Zusage. Im November und Dezember 2020 fanden die Parabelflüge statt. Erreicht das Flugzeug den Höhepunkt des Steigfluges und kippt in den Sinkflug ab, so kommt es zu einer Mikrogravitation, ganz ähnlich der Schwerelosigkeit im Weltraum. Ideale Bedingungen für einen Real-Test des Druckers. „Die Linearachsen liefen bei allen Experimenten stets ohne Probleme, sodass wir bei jeder Parabel einen kleinen Stab und auch kleine Fachwerkstrukturen drucken konnten“, freut sich Torben Schäfer vom Team Aimis-Fyt.

Igus fördert Projekte wie Aimis-Fyt im Rahmen des Young Engineers Support (yes). Mit der Hochschulinitiative möchte Igus Schüler, Studenten und Dozenten mit kostenlosen Mustern, Hochschulrabatten und Sponsoring sowie bei der Entwicklung innovativer Projekte unterstützen.

gk

Passend zu diesem Artikel