3D-Druck mit Spritzgießgranulat

Ein schneckenbasiertes additives Fertigungsverfahren, welches marktübliches Spritzgießgranulat verwendet, senkt die Materialkosten im 3D-Druck.

Damit geht der 3D-Druck in Konkurrenz zum Spritzgießen – insbesondere bei komplexen Kunststoffbauteilen kleiner bis mittlerer Stückzahlen. Auf der PIAE-Konferenz in Mannheim (28. bis 29. Juli 2020) zeigt ein Team der Firmen Yizumi Germany, Akro-Plastic, SMP Deutschland sowie dem Institut für Fahrzeugkonzepte des Zentrums für Luft- und Raumfahrt, wie weit sich der 3D-Druck mit Spritzgießgranulat im Automobilbau entwickelt hat.

Schneckenextrusion überwindet Grenzen im 3D-Druck

Für Anwendungen im Automobilbereich liegen die wesentlichen Einschränkungen der etablierten additiven Fertigungsverfahren (FDM, SLS, SLA etc.) entweder in der Bauteilgröße, den Materialeigenschaften, den Kosten für Material und Maschine oder der Produktionsgeschwindigkeit.

Das schneckenbasierte additive Fertigungsverfahren (SEAM = Screw Extrusion Additive Manufacturing) kann diese Einschränkungen überwinden und hat das Potenzial, für Stückzahlen bis zu 10.000 Teilen wirtschaftlich konkurrenzfähig gegenüber dem Spritzgießverfahren zu sein.

Große Materialvielfalt bei Spritzgießgranulat

Mit Hilfe der Schneckenextrusion zur Plastifizierung von serienqualifiziertem Spritzgießgranulat und einem automatisierten 6-Achsen-Robotersystem ist das SEAM-Verfahren in der Lage, geometrisch komplexe, großflächige Teile aus thermoplastischen Polymeren herzustellen. Aufgrund der Materialvielfalt am Markt, die auch Granulate mit einem hohen Anteil an Faserverstärkung umfasst, können die Materialkosten für die additive Herstellung von komplexen Kunststoffbauteilen drastisch reduziert werden.

Schnelle Produktionszyklen

Der intelligente Aufbau der SEAM-Maschine ermöglicht eine Hybridfertigung (additive und subtraktive Fertigung), da der auf dem Roboter montierte Extruder gegen eine Fräs- oder Bohreinheit ausgetauscht werden kann. Wenn neben dem hohen Materialdurchsatz von SEAM auch das Design der Teile den Konstruktionsrichtlinien des SEAM-Prozesses entspricht, können schnelle Produktionszyklen erreicht werden.

Für die Automobilindustrie kann das SEAM-Verfahren zur Herstellung von strukturellen oder dekorativen Trägerteilen für Innen- und Außenanwendungen in kleinen und mittleren Stückzahlen und limitierten Sonderauflagen eingesetzt werden. Darüber hinaus können großformatige Teile, die mit diesem Verfahren hergestellt werden, die Serienentwicklung während der Prototyping-Phase unterstützen.

PA6-Compound für 3D-Druck in Serie

Yizumi hat das vom IKV in Aachen entwickelte SEAM-Verfahren weiterentwickelt und ist dank hoher Prozessgeschwindigkeit und geringer Anlageninvestitionskosten in der Lage, Bauteile für die Serienfertigung herzustellen. Dazu hat Akro-Plastic das Akromid B3 ICF 30 9 AM black (7451), ein kohlefaserverstärktes Polyamid-6-Compound, welches insbesondere für hohe Prozessgeschwindigkeiten im 3D-Druck optimiert wurde, entwickelt. „Die eingesetzte Kohlefaserverstärkung sorgt nicht nur für hohe Steifigkeiten und Festigkeiten, sondern auch für eine beschleunigte Wärmeabfuhr“, so Thilo Stier, Leiter Vertrieb und Innovation von Akro-Plastic.

Das Kristallisationsverhalten dieser Polyamid-6-Type wurde dabei laut Materialhersteller so angepasst, dass die Festigkeiten zwischen den einzelnen Lagen ein Maximum erreichen. SMP Deutschland zeigt an dem Beispiel einer hochintegrativen bionischen Tragstruktur für Instrumententafeln die Möglichkeiten, die der 3D-Druck bietet. Die Werkzeugkosten beim Spritzgießen für solche hochkomplexen Bauteile bei Fahrzeugen mit geringen Stückzahlen unter 10.000 Exemplaren amortisieren sich in der Regel nicht, daher kann hier der 3D-Druck die wirtschaftlichere Alternative für diese Anwendung sein.

Metall-Kunststoff-Hybrid mit 3D-Druck kombinieren

Das Highlight ist die Kombination aus 3D-Druck und dem hochfesten Metall-Kunststoff-Hybridhaftungssystem PST. Die Kombination, aus der mit der Firma Plasmatreat entwickelten Metallbeschichtung und der additiven Fertigung eröffnet bisher ungeahnte Möglichkeiten, Strukturbauteile zu ersetzen. „So kann man sich am Beispiel eines Fahrradrahmens leicht die Befestigung eines Tretlagers vorstellen“, so Cyprian Golebiewski, Leiter Anwendungstechnik bei Akro-Plastic. Hierbei ist besonders beachtenswert, dass man entweder direkt auf die erwärmte und beschichtete Metallkomponente das Bauteil aus Akromid extrudieren kann oder auch nachträglich diese Verbindung hochfest herstellen kann, wenn man das Metall kurzfristig über die Schmelztemperatur des Kunststoffes hinaus erhitzt und unter leichtem Druck abkühlen lässt.

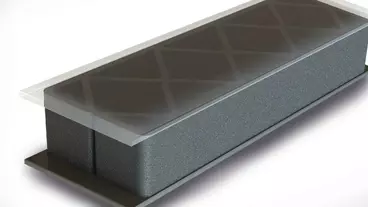

Eine hochsteife und dennoch leichte Struktur lässt dich dadurch erzeugen, indem zwischen zwei dünnen Metallstreifen eine Wabengeometrie gedruckt wird. Ein solches Bauteil ist leicht und günstig herzustellen. Auf der PIAE zeigt das gemeinschaftliche Team der beteiligten Akteure aus Forschung, Anlagenherstellung, Materialherstellung und Anwender den kompletten Pfad der Wertschöpfungskette auf.

mg

Passend zu diesem Artikel