NPE: Hochtemperatur-Freeformer druckt Ultem-Granulat

Arburg wird auf der NPE2024 zeigen, wie ein Freeformer 750-3X mit beheiztem Bauraum Hochtemperatur-Kunststoffe wie Ultem 9085 3D-drucken kann.

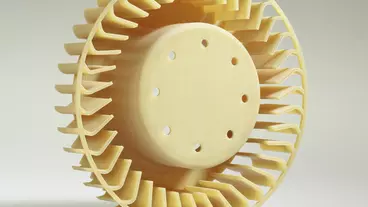

Auf der NPE2024 in Orlando demonstriert ein Freeformer 750-3X in Hochtemperaturausführung den 3D-Druck von hochwertigen funktionalen Bauteilen aus Ultem 9085 – ein Material, das häufig in der Luft- und Raumfahrt eingesetzt wird. Zu sehen sind darüber hinaus zahlreiche Bauteilbeispiele, etwa für die Medizintechnik, Elektronik und in Multimaterial-Kombination.

Neben Hochtemperatur-Materialien lassen sich mit dem offenen System Arburg Kunststoff-Freiformen (AKF) vielfältige originale und zertifizierte Kunststoffgranulate prozesssicher und reproduzierbar verarbeiten, auch zu Bauteilen in Multimaterial-Kombination und mit Funktionsintegration. Der Freeformer eignet sich zudem für die schnelle und kostengünstige Fertigung von Betriebsmitteln oder End-of-Arm-Toolings (EOAT).

3D-Druck von Hochtemperatur-Kunststoffen

Auf der NPE2024 zeigt ein Hochtemperatur-Freeformer 750-3X, wie sich aus zertifizierten originalen Kunststoffgranulaten prozesssicher und reproduzierbar komplexe Funktionsbauteile drucken lassen. Für die Verarbeitung von Hochtemperaturmaterial lässt sich der Bauraum des Freeformer auf bis zu 200 °C temperieren, die Plastifizierung erfolgt bei Temperaturen von bis zu 450 °C.

Wie Arburg erklärt, verfügt die High-end-Maschine verfügt drei Austragseinheiten und ist äußerlich nicht vom Freeformer 300-3X zu unterscheiden. Mit rund 750 cm2 ist jedoch der Bauteilträger rund 2,5 Mal größer. Damit lassen sich größere Funktionsbauteile herstellen oder Kleinserien industriell additiv fertigen. Präzise dosiert und eingespritzt wird mit einem kompakten Massedruckerzeuger, der mit einer Frequenz von bis zu 400 Hertz winzige Tropfen erzeugt. Ergebnis sind 3D-gedruckte Bauteile, deren Qualität mit der von Spritzgießteilen vergleichbar ist.

Optimierte Datenaufbereitung und lückenlose Dokumentation

Die Gestica-Steuerung, die nicht nur in den Spritzgießmaschinen von Arburg, sondern auch im Freeformer zum Einsatz kommt, ist hinsichtlich Prozessstabilität, Bauteilqualität und Bauzeit für die additive Fertigung optimiert. Auf Basis der Slicing-Daten wird genau berechnet, wie viel Material für den Aufbau jeder einzelnen Schicht benötigt wird. Das variable Dosierverhalten trägt zur Reduzierung der Verweilzeit bei. Das Ergebnis sind hochwertige Bauteile bei gleichzeitig signifikant reduzierten Kosten und Materialeinsatz.

Unabdingbare Voraussetzung für den Einsatz additiv gefertigter Funktionsbauteile in sicherheitsrelevanten Bereichen ist zudem ein reproduzierbares und prozesssicheres AM-Verfahren. So muss zum Beispiel für patientenspezifische Implantate oder Lüftungskanäle in Flugzeugen zwingend die Möglichkeit einer lückenlosen Dokumentation und Rückverfolgbarkeit der Produktionsparameter für jedes einzelne Bauteil gegeben sein. Dazu bietet Arburg die Kundenportal-App „Processlog“ an, die sich individuell anpassen lässt und vielfältige Prozess- und Bauauftragsdaten übersichtlich grafisch darstellt und dokumentiert. Das reduziert Ausschuss und Fehlerquoten deutlich.

Anspruchsvolle Designs und komplexe Geometrien möglich

Dass sich mit dem Freeformer auch anspruchsvolle Designs und komplexe Geometrien realisieren lssen, wir Arburg auf der NPE2024 mit zahlreichen Bauteilbeispiele demonstrieren, darunter Produkte für die Luft- und Raumfahrt. Auch in der Medizintechnik kommt die für den Reinraum geeignete industrielle Maschine zum Einsatz, um beispielsweise resorbierbare Implantate, Brustprothesen oder medizintechnische Geräte und Hilfsmittel herzustellen. Ebenfalls zu sehen sind individualisierte Multi-Material-Anwendungen, wie etwa Schuheinlagen aus flexiblem TPE und einer harten Zone aus PP. Auch für anspruchsvolle AM-Teile aus teilkristallinem PP ist das AKF-Verfahren prädestiniert, so Arburg. gk

Lesen Sie auch:

Passend zu diesem Artikel

Arburg druckt auf der Fakuma 2023 mit dem größten Freeformer 750-3X Luftfahrteile aus dem Hochtemperatur-Kunststoff Ultem.

Arburgadditive zeigt mit dem Freeformer 750-3X und dem TIQ 2 auf der Fakuma, was industrieller 3D-Druck heute leisten kann